Műholdfejlesztés INTAMSYS additív technológiákkal

A francia kormányzati űrügynökség, a National Center for Space Studies (CNES) az INTAMSYS additív technológiáit használja az űrtechnológia fejlesztésére.

A CNES Megvalósítási és Integrációs (RI) részlege műholdak összeszerelésére és tesztelésére specializálódott, valamint olyan eszközök fejlesztésére, amelyek megkönnyítik a CNES tisztaszobáiban az indítás előtti összeszerelést és. Ezek a tiszta helyiségek pontos és stabil környezeti feltételeket biztosítanak a műholdkomponensek számára.

„Az INTAMSYS 3D nyomtatók könnyű használhatósága és kiváló nyomtatási minősége nagyban hozzájárult munkafolyamatunkhoz, mert tökéletesen megfelelt a kihívásoknak. Az INTAMSYS anyagok teljes skáláját használhatjuk. Ezenkívül a CADvision, az INTAMSYS partner rendkívül figyelmes és nagyszerű helyi támogatást nyújt, tovább javítva a hatékonyságot és a munkafolyamatot.” – mondja Theodore Froissart, National Center for Mechanical Integration Manager.

Az 1961-ben alapított CNES kutatásokat végez, űrmissziókat tervez és működtet, valamint elősegíti az űrtechnológiák fejlesztését Európában és nemzetközi szinten.

CNES additív laboratórium. Fotó a CNES-en és az INTAMSYS-en keresztül.

CNES additív laboratórium. Fotó a CNES-en és az INTAMSYS-en keresztül.

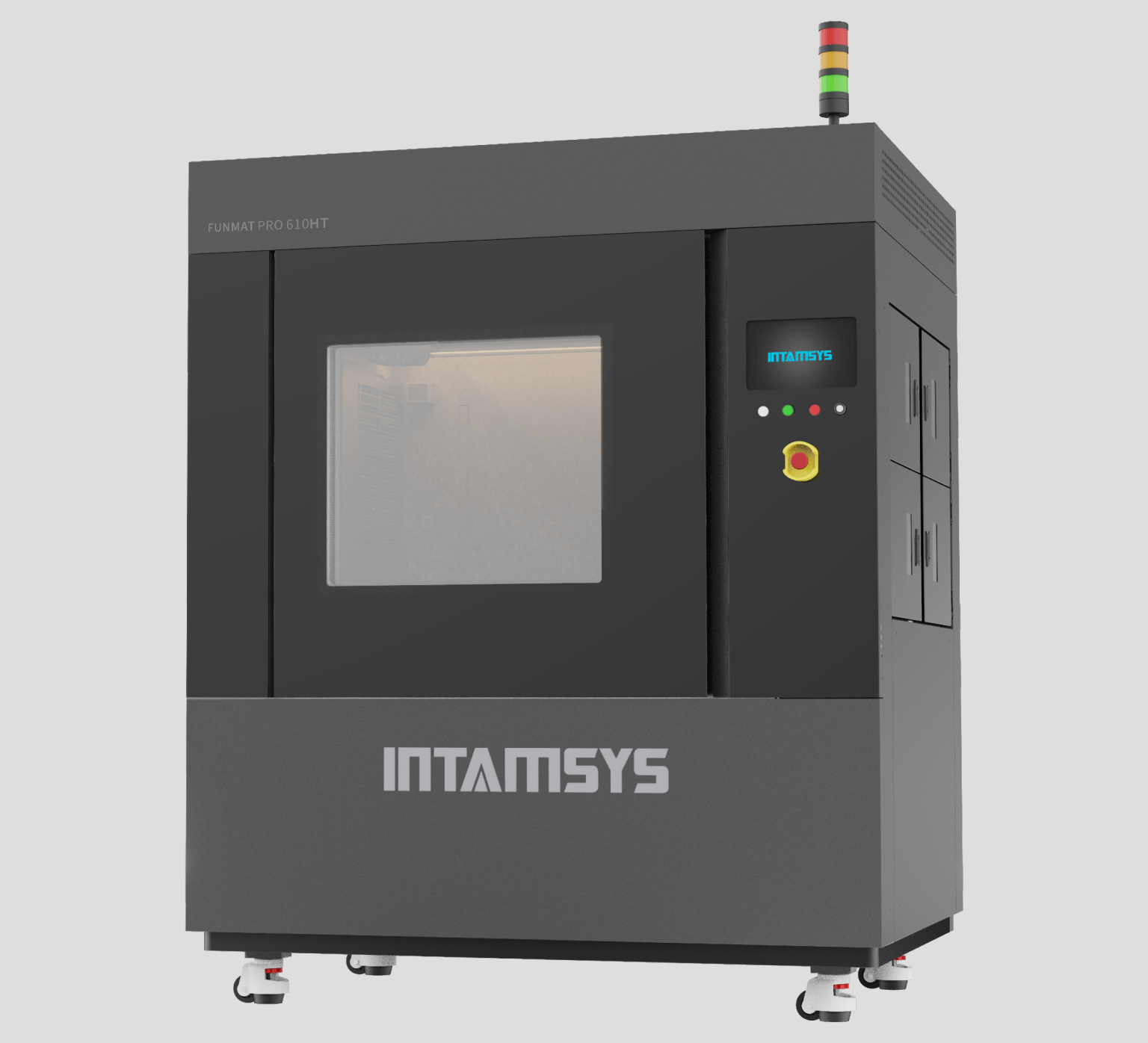

A CNES egyre gyakrabban alkalmazza az FFF 3D nyomtatást innovatív polimer anyagokkal. A CNES additív gyártás laboratóriuma, amely kezdetben 2014-ben egy egyfejes nyomtatóval indult, gyorsan fejlődött a nagy kereslet és a gyártandó alkatrészek száma miatt. Az INTAMSYS FUNMAT PRO 610HT az első INTAMSYS 3D nyomtató, amelyet integráltak a CNES űrkutatásaiba. Később a FUNMAT PRO 410-zel is bővítettek, hogy kiegészítsék a laboratóriumban található nyomtatók jelenlegi lehetőségeit.

A FUNMAT PRO 610HT 3D nyomtató. Fotó az INTAMSYS-en keresztül.

Az additív gyártás integrálása előtt a CNES számos kihívással szembesült a hagyományos gyártási módszerek terén, különösen az anyagok tisztaterekben való felhasználásra való minősítése és a műholdas tesztelés során. Ezenkívül a szerszámok előállításához szükséges hosszú tervezési és gyártási ciklusok befolyásolták a hatékonyságot.

3D nyomtatással a CNES egyetlen napra képes leegyszerűsíteni ezt a folyamatot, lehetővé téve a gyors prototípuskészítést és tervezési iterációkat, amelyek megkönnyítik a tesztelést és a műholdak összeszerelésének folyamatát.

A cég szerint az INTAMSYS FUNMAT PRO 610HT lehetővé tette a CNES számára, hogy bármilyen anyagot nyomtathasson, például polikarbonátot, PEEK-et és ULTEM-et, amelyek kulcsfontosságúak a műholdas teszteléshez szükséges összetett eszközök gyártásához.

A FUNMAT PRO 610HT képességei jelentősen javították a hatékonyságot. Még akkor is, ha rendkívül specifikus anyagokat használnak, mint például az Európai Űrügynökség (ESA) által kifejlesztett PEEK-ESD. A CNES ehhez a speciális anyaghoz is használhatja az INTAMSYS PEEK profilt az INTAMSUITE NEO-ban (az INTAMSYS szeletelőjében) néhány paraméter kisebb módosításával.

A CNES által fejlesztett alkalmazások változatosak. Az egyszerű tisztatéri eszközöktől a műholdas teszteléshez szükséges összetett szerkezeti elemekig terjednek, beleértve a hőciklus-, lökés- és vibrációs teszteket az indítás előtt.

A sztratoszférikus drónváz egyike ezeknek az összetett repülési alkalmazásoknak. Az alkatrész egy darabban került kinyomtatásra ULTEM 9085 anyag felhasználásával a FUNMAT PRO 610HT 3D nyomtatón. A 3D nyomtató 610 x 508 x 508 mm-es építési térfogatának és a 300°C-os állandó kamrahőmérsékletnek köszönhetően, az alkatrész pontos és erős is lett.

A sztratoszférikus drónváz. Fotó a CNES-en és az INTAMSYS-en keresztül.

A prototípus tesztelési folyamata során a vázat a CNES gépészmérnökei minősítették. Ugyanebben a tesztben az ULTEM 9085 anyag is minősítést kapott, ami megerősítette a vákuumkamrákban való alkalmazhatóságot gázkibocsátás nélkül. Az alacsony gázkibocsátási tulajdonságok mellett az ULTEM rendkívüli szilárdság-tömeg aránya és nagy hőállósága miatt is döntő jelentőségű az űrrepülésben. Ideális az űrben extrém körülményeknek kitett alkatrészek gyártásához.

Egy másik figyelemre méltó projekt, ahol 3D nyomtatást alkalmaztak, az MMX Rover, amely a CNES, a Japan Aerospace Exploration Agency (JAXA) és a German Aerospace Center (DLR) szövetségében jött létre. Az MMX, a Martian Moons eXploration rövidítése, egy kis rover, amelyet a Mars legnagyobb holdjának, a Phobosnak a felfedezésére terveztek. Ebben a projektben a csapat 3D nyomtatást használ a rover alkatrészeinek létrehozásához, összeszereléséhez és teszteléséhez.

0 Hozzászólás:

Legyél te az első hozzászóló!

Hozzászólás írásához be kell jelentkezni: